افزودنی های روغن موتور

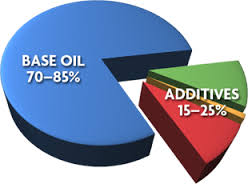

افزودنی ها ترکیبات شیمیایی هستند که به روغن موتور افزوده شده اند تا خصوصیات خاصی را در آن ایجاد کنند، بعضی از افزودنی ها خواص جدیدی در روغن موتور ایجاد می کنند و بعضی از افزودنی ها خواصی را که در روغن موتور وجود دارند بهبود بخشیده و برخی دیگر نرخ تغییرات ناخواسته ای را که در طول اس تفاده از روغن موتور در آن اتفاق می افتد کاهش می دهند. افزودنی ها برای اولین بار در دهه ۱۹۲۰ در روانکارها استفاده شدند، و پس از آن استفاده از آنها رشد روز افزون داشته است به طوریکه عملا امروزه همه روانکارها حداقل یک نوع ادتیو دارند، و برخی دیگر انواع ادتیوها را دارا می باشند ومیزان آنها از یک صدم درصد تا ۳۰% و بیشتر متغیر می باشد.

تفاده از روغن موتور در آن اتفاق می افتد کاهش می دهند. افزودنی ها برای اولین بار در دهه ۱۹۲۰ در روانکارها استفاده شدند، و پس از آن استفاده از آنها رشد روز افزون داشته است به طوریکه عملا امروزه همه روانکارها حداقل یک نوع ادتیو دارند، و برخی دیگر انواع ادتیوها را دارا می باشند ومیزان آنها از یک صدم درصد تا ۳۰% و بیشتر متغیر می باشد.

در طول سالیان افزودنی های روغن موتور به عنوان حلال مشکلات مختلف موتور شناخته شده و برای جلوگیری از خوردگی، سایش، اصطکاک، تعلیق دوده، خنثی کردن محصولات اسیدی حاصل از احتراق و غیره به کار برده شدند، همچنانکه روغن موتورها تخصصی شدند و افزودنی های روغن موتوردیزلی از روغن موتور بنزینی جدا شد، زیرا نیاز به پراکنده کردن دوده توسط روغن موتور در موتورهای دیزلی بیشتر می باشد.

در این مقاله به ادتیوها یا مواد افزودنی که بیشتر در روغن موتور کاربرد دارند پرداخته می شود، اگرچه برخی از آنها چند کاره می باشند، مانند بهبود دهنده شاخص گرانروی که به عنوان کاهش دهنده نقطه ریزش نیز عمل می کند یا مواد ضد سایش که به عنوان بازدارنده خوردگی نیز عمل می کنند، اما ما فقط به عملکرد و نقش اصلی آنها می پردازیم.

– محافظت از سطوح روانکاری شده: افزودنی ها سطح روانکاری شده را می پوشانند و به این ترتیب از زنگ زدگی و سایش سطح جلوگیری می کنند. افزودنی های ضد سایش، بازدازنده های خوردگی، معلق کننده ها و پاک کننده ها از این نوع می باشند.

– افزایش کارایی روانکار: افزودنی ها باعث افزایش کارایی روانکار در کاربردهای خاص می شوند. بهبود دهنده های شاخص گرانروی، بهبود دهنده های اصطکاک و افزودنی های پایین آورنده ی نقطه ی ریزش از این نوع می باشند.

– محافظت از روانکار: افزودنی ها موجب دیرتر خراب شدن روانکار می شوند. بازدارنده های اکسیداسیون که تمایل روغن به اکسید شدن و تشکیل لجن را کم می کنند و ضد کف ها از این نوع می باشند.

مهم ترین خواصی را که افزودنی ها در روغن ایجاد می کنند عبارتند از:

– افزایش پایداری در مقابل اکسیداسیون

– جلوگیری از کاهش گرانروی در دماهای بالا

– کنترل خوردگی و جلوگیری از زنگ زدن سطوح

– پایین آوردن نقطه ی ریزش، جلوگیری از تشکیل کف

– جلوگیری از اصطکاک و سایش و تلاش برای به حداقل رساندن آن

– کنترل آلودگی حاصل از محصولات جانبی احتراق، ذرات معلق ناشی از سایش و … در روغن.

در اینجا به بررسی انواع افزودنی ها به روانکارها و مکانیسم عملکرد آن ها می پردازیم.

1- بازدارنده های اکسیداسیون (Anti Oxidants)

روغن ها به طور طبیعی در طول زمان کارکرد اکسید می شوند و این امر موجب افزایش گرانروی و در نهایت افزایش اصطکاک و سایش می شود. بازدارنده های اکسیداسیون موادی هستند که تا حد مطلوبی می توانند موجب جلوگیری یا به تاخیر انداختن اکسیداسیون و در نتیجه موجب افزایش عمر مفید روغن شوند. اکسیداسیون هیدروکربن های موجود در روغن توسط رادیکال های آزاد پروکسی و آلکیل رادیکال ها، اتفاق می افتد. موادی که طی این فرایند ممکن است تولید شوند عبارتند از: آلکیل هیدرو پرکسید ها، دی الکیل پروکسید ها، الکل ها، آلدهید ها، کتون ها، کربوکسیلیک اسید ها و استرها.

پس از به وجود آمدن این مواد، واکنش های پلیمریزاسیون نیز ممکن است صورت گیرد و ترکیباتی با وزن مولکولی بالا تولید شود و در نهایت منجر به افزایش گرانروی روغن شود. بیشتر ترکیبات حاصل از اکسیداسیون روغن، اسیدی هستند که می توانند سبب خوردگی و سایش شوند.

مکانیسم عملکرد بازدارنده های اکسیداسیون به این صورت است که رادیکال های آزاد را از بین می برند و به این ترتیب ترکیبات رادیکالی را به غیررادیکالی تبدیل کرده و واکنش را خاتمه می دهند. البته این ترکیبات می توانند با غیر فعال کردن سطوح فلزی مانند آهن و مس که بیشترین کاربرد را در ساخت ماشین های مهندسی دارند، باعث تاخیر در اکسیداسیون شوند.

2- بهبود دهنده های شاخص گرانروی (Viscosity Index Improver)

شاخص گرانروی یک عامل مهم در مشخص کردن کیفیت و توانایی یک روغن برای کاربرد در گستره های مختلف دمایی است. تغییر کم شاخص گرانروی در درجه حرارات های متفاوت، یکی از ویژگی های مهم روانکارهاست که با افزودنی های بالابرنده ی شاخص گرانروی تا حد زیادی قابل دسترس خواهد بود. بهبود دهنده های گرانروی معمولا پلیمرهایی هستند که وزن مولکولی آن ها به طول زنجیرشان بستگی دارد. این پلیمرها در دماهای بالا تغییر شکل می دهند و حلالیت شان در روغن با افزایش دما بیشتر می شود. افزایش گرانروی روغن به وزن مولکولی و غلظت مورد استفاده بهبود دهنده های گرانروی در فرمولاسیون روغن مورد نظر بستگی دارد. در عمل وزن مولکولی g/mol 250،000 – 10،000، استفاده می شود و غلظت های کاربردی نیز بین 3 تا 25% وزنی است.

به طور کلی بهبود دهنده های شاخص گرانروی برای دیگر افزودنی ها مزاحمتی ایجاد نمی کنند فقط بعضی از آن ها ممکن است سرعت سایش را زیاد کنند. بهبود دهنده های شاخص گرانروی در روغن چند درجه ای استفاده می شوند و در روغن های موتور، تراکتور و روغن دنده های اتوماتیک کاربرد زیادی دارند.

3- مواد پایین آورنده ی نقطه ریزش (Pour Point Depressants)

بیشتر روغن ها ممکن است دارای واکس های محلولی باشند که با سرد شدن روغن شروع به تشکیل کریستال کنند. مواد پایین آورنده ی نقطه ی ریزش از تشکیل کریستال ها و رسوب کردن آن ها جلوگیری می کنند. این مواد برای کارایی روغن در دمای پایین بسیار حیاتی هستند، به خصوص زمانی که روغن پایه ی استفاده شده در ساخت روغن، از نوع پارافینیک باشد. این مواد اندازه و چسبندگی ساختمان های کریستالی را کاهش می دهند و باعث پایین آمدن نقطه ی ریزش می شوند. از نظر ساختمانی بسیار شبیه به بهبود دهنده های شاخص گرانروی می باشند.

4- مواد افزودنی پاک کننده و معلق کننده (Dispersants and Detergents)

این نوع مواد افزودنی که معمولا DD یا HD نامیده می شوند، جز جدانشدنی روغن موتور های بنزینی و دیزلی هستند. مهم ترین وظایف این افزودنی ها عبارت است از:

– خنثی کردن اسید های ناشی از احتراق

– جلوگیری از تشکیل لاک بر روی سطح قطعات موتور

– جلوگیری از تجمع و لخته شدن ذرات دوده ناشی از احتراق و به دنبال آن جلوگیری و به تاخیر انداختن تشکیل لجن

پاک کننده ها مواد ناشی از سایش و ذرات دوده ای شکل موجود در روغن را از سطح پاک می کنند. این ترکیبات معمولا حاوی فلز هستند و خاصیت قلیایی دارند. از نظر عملکرد فرق زیادی بین پاک کننده ها و معلق کننده ها وجود ندارد. این افزودنی ها عموما مولکول هایی هستند که یک سر هیدروکربنی روغن دوست و یک سر قطبی آب دوست دارند. حل شدن این مواد در روغن های پایه به دلیل وجود سر های روغن دوست، و جذب آلودگی ها به دلیل وجود سرهای آب دوست صورت می گیرد. سرهای قطبی از چسبندگی ذرات کربنی قطبی به سطح فلز و انباشته شدن آن ها جلوگیری می کند.

5- ضد کف ها (Anti foams/ Defoamers)

سرعت زیاد حرکت روغن و ایجاد اغتشاش هنگام کار دستگاه های صنعتی و موتورها، باعث ورود هوا به داخل روغن و تشکیل کف می شود. کف تشکیل شده که ممکن است پایدار هم باشد، بر سیستم روانکاری تاثیر گذاشته و موجب صدمات جبران ناپذیری می شود. وجود حباب های هوا باعث ایجاد سایش حفره ای و انتقال نامناسب روغن درون سیستم های روانکاری می شود. علاوه بر این، عمر روانکار را نیز کاهش می دهد. در مورد کف ها ابتدا باید تفاوت بین کف سطحی و کف داخلی را بدانیم. کف سطحی با ضدکف کنترل می شود.

کف زداها نسبت به روغن پایه ی استفاده شده در روانکار کشش سطحی کمتری دارند و معمولا در روغن های پایه قابل حل نیستند. در نتیجه روی سطح پخش شده و این عمل سبب می شود که بعد از گذشت مدتی از زمان استفاده یا نگهداری همچنان پایدار بمانند. کف های داخلی همان حباب های کوچک هوا در داخل روغن هستند. متاسفانه کف زداهایی که باعث از بین رفتن کف های سطحی می شوند، عامل پایداری کف های داخلی می باشند. خاصیت رها کردن حباب هوا، توسط مواد افزودنی بهبود پیدا نمی کند بلکه بیشتر باید در ساخت روانکار و استفاده از روغن پایه مورد استفاده قرار گیرد. ضدکف معمولا به میزان خیلی کم (ppm 5000-500) به روانکار اضافه می شوند. میزان اضافه کردن ضدکف ها بسیار مهم است چرا که اگر بیش ازحد اضافه شوند، باعث کف کردن روغن خواهند شد.

6- امولسی فایر ها و دی امولسی فایر ها (Emulsifiers and Demulsifiers)

در مواردی که نیاز است تا دو فاز امتزاج ناپذیر در یکدیکر را به یک فاز تبدیل کنیم از امولسی فایرها استفاده می شود که در واقع موجب تشکیل یک امولسیون می شوند. مثلا در سیالات کارگاهی و برشکاری نیاز است تا مایع مورد استفاده (آب صابونی) متشکل از روغن و آب باشد تا هم باعث خنک شدن شود و هم روانکاری را انجام دهد. اما وقتی که دو فاز کم امتزاج پذیر تحت شرایطی به یک فاز تبدیل می شوند تا کارخاصی را انجام دهند و پس از آن نیاز است تا کاملا از یکدیگر جدا شوند، از دی امولسی فایر استفاده می شود. عمده ی مصرف این افزودنی، در روغن های صنعتی است.

7- مواد ضد سائیدگی (Anti Wear)

در شرایط کاری سخت، اجزای موتور (سوپاپ ها،بادامک ها و …) دچار سائیدگی می شوند. مواد افزودنی ضد سایش، یک فیلم نازک معدنی روی فلز تشکیل می دهند تا از خوردگی فلز جلوگیری کنند. فیلم تشکیل شده دارای مقاومت کمتری نسبت به فلز اصلی است. بنابراین اگر بین سطوح، تماس حاصل شود قبل از این که سطح فلز بخواهد آسیب ببیند، فیلم تشکیل شده شکسته می شود. در صورت از بین رفتن این فیلم واکنش شیمیایی بین سطوح فلز و ماده افزودنی دوباره انجام شده و فیلم جدیدی جایگزین می شود. بدین ترتیب این مواد افزودنی تا زمانی که بطور کامل از بین نروند، به وظایف خود عمل می کنند.

8- مواد ضدخوردگی و ضد زنگ زدگی (Anti Corrosion & Anti Rust)

به طور کلی روغن های معدنی قابلیت محافظت و جلوگیری از خوردگی و زنگ زدگی را دارند اما در عمل به دلیل وارد شدن آب به صورت قطرات بسیار ریز در داخل روغن، به مرور زمان، قطعات فلزی دچار زنگ زدگی و خوردگی می شوند. برای جلوگیری از این پدیده ها، مواد افزودنی ضدخوردگی و ضد زنگ زدگی را به روغن اضافه می کنند. هم چنین، مواد افزودنی قلیایی نیز می توانند اسیدهای ناشی از عمل احتراق را (در موتورهای احتراق داخلی) که موجب خوردگی و زنگ زدگی می شوند، از بین ببرند.